Друзья привет. В прошлом проекте по изготовлению бор-машинки я плавил алюминий у своего знакомого. Он сделал небольшой газовый горн из огнеупорного кирпича и использует его для ковки. Вот и я задумал сделать себе печь для плавки цветных металлов. И начнём мы с изготовления газовой инжекционной горелки. В интернете есть много различных чертежей для её изготовления. Всё это дело пришлось изучить и выбрать, на мой взгляд, оптимальную конструкцию.

Давайте немного о принципе работы. Есть некая трубка хитрой формы. С одной стороны через форсунку подаётся газ. Но просто газ без воздуха горит не так как нам нужно. Воздух горелка засасывает сама за счёт эжекции. Это процесс смешения двух каких-либо сред, в нашем случае воздух и газ, в котором одна среда, то есть газ, находясь под давлением, оказывает воздействие на воздух и увлекает его в трубку смеситель. В месте забора воздуха создаётся разрежение и воздух сам поступает куда нужно. В корпусе горелки идёт смешивание, и горючая смесь выходит из неё под давлением и создаёт необходимую температуру. Все просто.

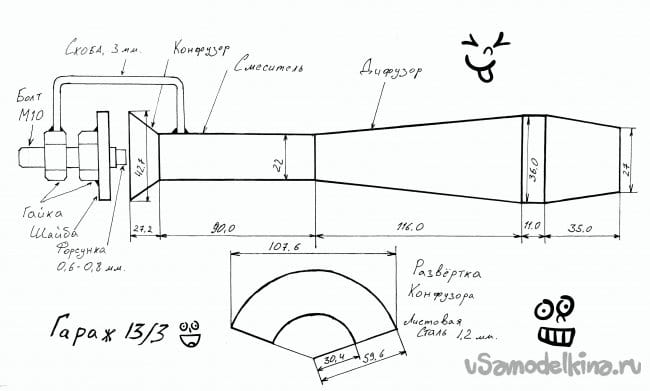

В этой горелке размеры подобраны для использования водопроводных труб.

Этап 1: Дифузор.

Начнём с изготовления дифузора. У меня в наличии был кусок трубы подходящего диаметра из нержавейки от глушителя. Для придания необходимой формы нужно сделать пропилы болгаркой вдоль трубки на указанную длину. Дальше я подобрал обойму от подшипника и набил на трубку. После снятия ещё раз прорезал болгаркой. Делал это до тех пор, пока не образовался нужный диаметр. С другой стороны нужно сделать тоже самое. Осталось заварить пропилы и обработать лепестковым кругом до образования гладкой поверхности. Если будут поры и непровары, заварить и зачистить. Ещё необходимо убрать заусенцы внутри детали круглым или полукруглым напильником. Всё, дифузор готов.

Этап 2: Смеситель и конфузор.

Следующая часть-смеситель. Это простая трубка длинной 90 мм. Диаметр 22 мм. У меня в запасах нашлась хромированная трубка от мебели. Можно использовать водопроводную двадцатку. Она приваривается к дифузору. Тут всё просто. Теперь к этой трубке необходимо приварить конфузор. Так называется конус, через который поступает воздух, и через зазор между конусом и шайбой будет производиться регулировка поступающего воздуха. В чертеже есть развёртка. Там указаны все необходимые размеры. Я вырезал из листа толщиной 1,2 мм. Выгнул, проварил шов и приварил его к смесителю. Здесь нужно сделать плоскость с торца. К нему будет примыкать регулировочная шайба.

Этап 3: Узел подачи газа и воздуха.

Теперь механизм регулировки воздуха и подачи газа. Нам нужен болт М10 с длинной резьбой. Шляпка болта не нужна. С торца сверлим сквозное отверстие диаметром 5 мм., и нарезаем резьбу М6. В качестве газового жиклёра я использовал наконечник подачи проволоки от полуавтомата. Стоят они копейки, и есть с диаметром 0,6 и 0,8 мм. Тут один нюанс. Наконечник длинный и его нужно обрезать так, чтоб после резьбы осталось около 3-4 мм. На оставшейся части можно нарезать резьбу и получится ещё один жиклёр. Теперь нужна шайба диаметром около 43 мм. Можно глянуть в строительных магазинах или вырезать из листового металла.

Я выточил на токарном станке. В центре шайбы необходимо просверлить отверстие диаметром 12 мм. К шайбе привариваем гайку М10. Теперь собираем конструкцию. На болт накручиваем гайку. К ней будет привариваться крепление. Следом накручиваем регулировочную шайбу и вкручиваем газовый жиклёр. Из металла выгибаем скобу, которая будет крепить этот узел к корпусу. Я вырезал из металла 3 мм. Теперь необходимо путём вращения шайбы выставить жиклер заподлицо с ней. Первую гайку, которую мы накручивали, нужно расположить в центре резьбы. В таком положении прикладываем все это к конфузору, затем приставляем скобу и можно прихватить её к гайке и корпусу. Не важно, в каком месте приварить к корпусу, но чем короче, тем жёстче. Если всё ровно, то окончательно привариваем. Ну, вроде всё готово.

Что мы имеем. При вкручивании и выкручивании болта мы регулируем так сказать степень эжекции. Лучший результат, это когда жиклёр на пару мм. входит в конфузор. Тут нужно покрутить и посмотреть. Шайбой регулируем количество подаваемого воздуха и соответственно качество смеси. По сути, газовый жиклёр нужно выставить один раз и можно не трогать. А чтоб не крутилась, можно накернить гайку.

Этап 4: Тест.

Приступим к испытаниям. Надеваем шланг на болт, на редукторе выставляем 0,2 кг на см в квадрате. С давлением тоже можно поиграться. Но слишком большой расход газа приводит к быстрому обмерзанию баллона, особенно на 5 литров. Тогда лучше поставить жиклёр на 0,6 мм. Перед розжигом шайба полностью закрыта или с небольшим зазором. Поджигаем газ и потихоньку увеличиваем подачу воздуха, наблюдая, как синеет пламя и потихоньку отодвигается от носика горелки. При дальнейшем увеличении воздуха пламя полностью отрывается от горелки, и она тухнет. Это особенность её работы. Чтоб такого не происходило, нужно на пути пламени установить преграду или использовать ее в закрытом пространстве. Тогда выходящий огонь будет поджигать газ, и она сама поддерживает горение. В моём случае горелка будет установлена в печь для плавки цветных металлов. Но про неё в следующий раз. Идея на заметку. Старые чугунные батареи.

Горелку ставим в нижнюю часть, напротив вверху идёт труба на улицу. Остальное заглушить. Настройки на минимальный расход и можно отапливать гараж. В закрытом пространстве работает хорошо и в теории на оптимальных настройках даст температуру около 1200 градусов. Этого за глаза хватит для плавки алюминия, латуни, бронзы, свинца, закалки и отжига клинков для ножей. Можно ковать заготовки из напильников. Применений масса.

Необходимые инструменты и приспособления:

1. Болгарка

2. Круг отрезной и зачистной( можно лепестковый)

3. Напильник полукруглый или круглый.

4. Средства защиты (очки, маска, рукавицы)

5. Дрель или сверлильный станок.

6. Сверло 5мм, 12 мм.

7. Метчик М6, лерка М6

8. Сварка (лучше полуавтомат)

9. Обрезки труб, болты, гайки, шайбы.

10. Листовое железо 1,2 мм, 3 мм.

11. Наконечник для подачи проволоки от сварки 0,6 и 0,8 мм.

12. Молоток, пассатижи, щётка по металлу.

Собственно такая горелка получилась. Испытания прошла успешно. Корпус в процессе работы не нагревается, можно держать рукой. При работе в печи нагрев по любому будет. По окончании работы горелку нужно будет вынимать. Следующая часть будет про печь. Более подробно про изготовление горелки можно посмотреть в ролике. Спасибо за внимание. До следующих проектов!

Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных