Конструирование самодельных станков на основе двигателей из сломанной бытовой техники уже стало классикой. Обычно для этого используется мотор от стиральной машины, но и компрессор от холодильника тоже можно применить с пользой. Рассмотрим вариант изготовления лобзикового станка из старого компрессора.

Основные материалы:

- компрессор от холодильника;

- стальной вал, с диаметром под поршень компрессора или меньший;

- швеллер 27 мм;

- уголок 25х25 мм;

- профильные трубы 40х20 и 20х20 мм;

- прут d8 мм;

- прижимная пружина;

- гайка с барашком М8;

- 2 гайки М8;

- пластиковая бутылка 2 л;

- ДСП;

- 2 болта с шайбами М6.

Сборка электролобзика

Компрессор имеет внешний кожух, закрывающий двигатель. Чтобы добраться до его мотора, нужно разрезать корпус по заводскому сварному шву. Из кожуха извлекается электродвигатель с открытым поршнем.

Мотор требует доработки в виде крепления для присоединения пилочки к поршню. Для этого вершина поршня шлифуется напильником, а по его центру сверлится отверстие. Поскольку он очень тонкий, то просто нарезать в нем резьбу не получится.

Подготовленный поршень нужно извлечь. Так как компрессоры от холодильников не рассчитаны на ремонт, то их разборка конструктивно не предусмотрена.

Чтобы выбить палец поршня придется просверлить балансир.

Для извлеченного поршня делается удлинитель из стального вала подходящего диаметра. На валу протачивается шип, плотно входящий в просверленное отверстие поршня. На запрессованный шип нужно наварить грибок с внутренней стороны поршня. В результате получится импровизированная заклепка, не позволяющая деталям рассоединяться.

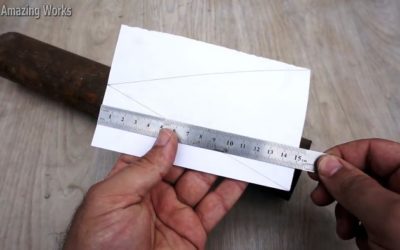

Станина станка делается из швеллера. Для присоединения к нему двигателя используется крепление из 2-х обрезков уголка 25х25 мм. Они размечаются под крепежные отверстия электромотора, сверлятся и при необходимости подтачиваются.

Уголки прикручиваются к двигателю с помощью болтов, демонтированных из компрессора. Далее нужно установить ранее снятый ротор с кривошипом. В них вставляется смазанный поршень, к валу которого дополнительно наварено ушко для прижатия пилочки.

Собранный двигатель выставляется по центру станины и приваривается к ней за уголки. Не помешает наварить небольшой обрезок вала на противовес компрессора для компенсации утяжеления поршня. Это снизит вибрацию при работе.

Из профиля 40х20 мм и 20х20 мм варится Г-образный верхний рычаг станка, как на фото. В профиле 20х20 напротив поршня сверлится отверстие. К каждой его стороне нужно наварить по гайке М8.

Удерживать и подтягивать пилочку лобзика будет отшлифованный прут d8 мм. Шлифовка позволит уменьшить его диаметр на доли миллиметра, чтобы предотвратить трение о втулки. На одном его конце наваривается ушко для поджатия полотна, а на втором нарезается резьба. Пруток вставляется в отверстие Г-образного рычага и через пружину поджимается барашковой гайкой. Также из профиля 20х20 мм делается каркас под стол станка. В ушках поршня и прутка зажимаются концы пилочки болтами М6.

Конструкция уже имеет очертания готового лобзика, но требуется защита мотора от опилок. На него можно соорудить кожух с разрезанной пластиковой бутылки.

На каркас стола станка прикручивается столешница из ДСП, с предварительно сделанной прорезью под пилочку.

Собранный лобзик имеет достаточно мощности для распила ламината, вагонки и даже брусков. Предложенная конструкция сохраняет возможность модернизации. Можно доработать стол, чтобы его поднимать, когда зубья пилочки сотрутся, добавить защитный экран или подсветку.

Смотрите видео

Источник