Всем доброго времени суток. Предлагаю вашему вниманию свой вариант переделки модуля педалей от руля для компьютера для управления электроинструментами.

Идея была использовать в конструкции модуль педалей, оставшийся от разломанного детьми руля для компьютера (может еще и остатки руля на что сгодятся, хорошо не выкинул). Поскольку в модуле целых две педали, решил сделать два независимых канала управления. Первый канал имеет функцию включения-выключения нагрузки. Второй канал имеет функцию плавного управления мощностью нагрузки до полного выключения.

В данной конструкции было использовано:

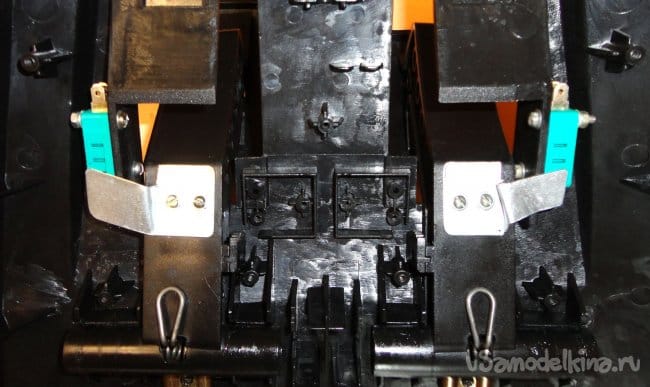

— Модуль педалей от руля GW-10VR для компьютера.

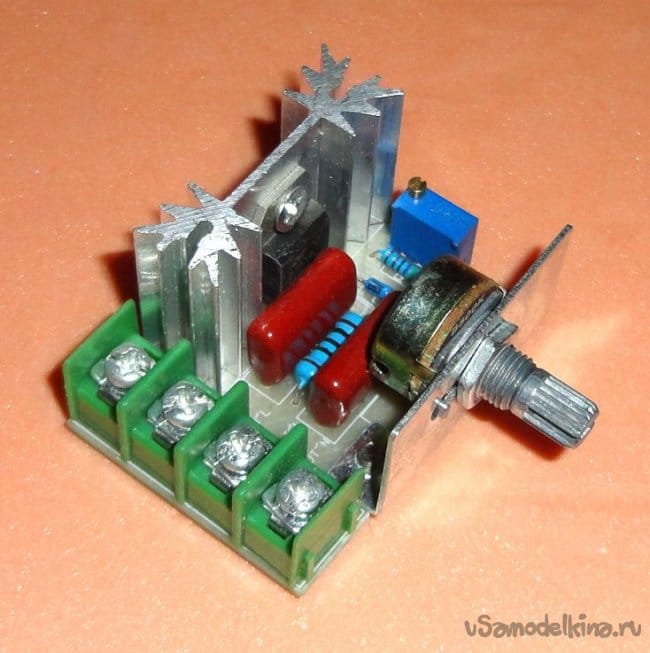

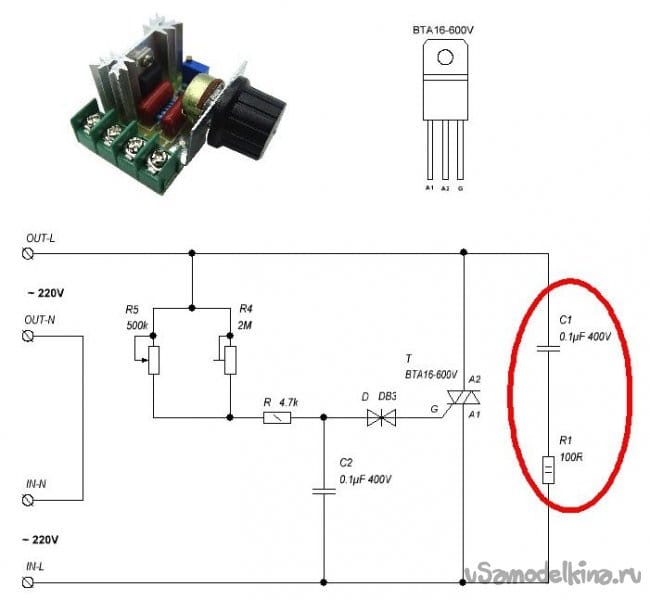

— Китайский диммер 220в 2кВт.

— Розетка РО1 РА10-002 – 2шт.

— Сетевой провод с вилкой.

— Микропереключатель типа RWA-401 – 2шт.

— Кабельный ввод PG-7.

— Крепеж М3, М4.

— Обрезки пластика.

Из инструментов использовалось:

— Дрель.

— МФИ типа «Dremel».

— Паяльник.

— Термо-клеевой пистолет.

— Ножницы по металлу.

— Отвертка, кусачки и т.д.

Модуль педалей оказался просто находкой, т.к. в своей конструкции имеет готовое решение зубчатой передачи с педалей на вал переменного резистора.

В конструкции переменный резистор заменен на 500 кОм (был на 50 кОм). Поскольку в заначке нашелся подходящий переменный резистор только с круглым валом, пришлось стачивать фаску. В разрез вставлен пластиковый клин.

Нумерация деталей на схеме соответствует их нумерации указанной на плате.

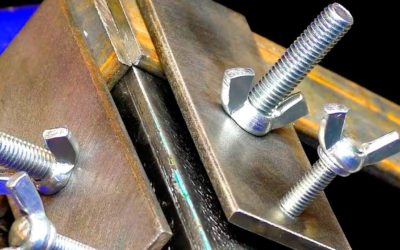

Микропереключатели закреплены в корпусе винтами М3.

Металлические пластины закреплены на педалях винтами М3.

После установки педалей в корпус, пластины были откорректированы по месту.

Поскольку розетки выходят за габариты корпуса, для защиты от мусора, из мягкого пластика для них была вырезана задняя панель.

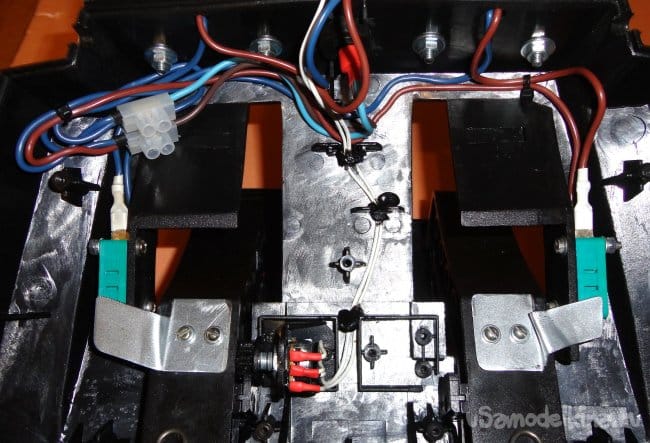

Основания розеток закреплены на корпусе винтами М4. По центру установлен кабельный ввод.

Силовые провода между собой скреплены пластиковыми стяжками, провод от переменного резистора зафиксирован термоклеем. Это позволило избежать пережатия проводов при сборке корпуса.

В нижней части корпуса пришлось вырезать отверстия. Они не позволяют металлическим пластинам на педалях, упираться в нижнюю часть корпуса при полном нажатии на педали. В результате педали упираются исключительно в резиновые упоры на верхней части корпуса. При этом металлические пластины немного не доходят до наружного края нижней части корпуса (на 1-1,5мм).

Плата диммера закреплена на нижней части корпуса через стеклотекстолитовые прокладки на винтах М3. Пластиковые упоры для крышки диммера выполнены из мягкого пластика толщиной 8мм и приклеены к корпусу суперклеем (утоплены на 3мм). Крышка вырезана из мягкого пластика толщиной 3мм. Крышка привинчивается четырьмя маленькими шурупами к упорам. Отверстия в нижней части корпуса заклеены ремонтным скотчем (может потом, заклею тонким пластиком).

Розетка первого канала подключена к сетевому проводу через микропереключатель. Розетка второго канала подключена к сетевому проводу через диммер и микропереключатель, что обеспечивает ее полное отключение от сети при полностью отжатой педали.

Работа диммера в данной конструкции была проверена на следующих электроинструментах:

— Ленточная шлифовальная машинка Hammer LSM800 (800W — без встроенного регулятора оборотов).

— Компрессор краскопульта Bosch PFS 3000-2 (650W — без встроенного регулятора оборотов)

— Дрель Makita HP1621F (650W — встроенный регулятор оборотов).

— Дрель Makita DP2010 (370W — встроенный регулятор оборотов).

— МФИ типа «Dremel»Top Machine DM-130B (135W — встроенный регулятор оборотов)

— Двигатель для швейной машинки TUR 2 (90W – на прямую, без родной педали), требуется небольшая корректировка диапазона регулировки резистором R4.

На инструментах оснащенных встроенными устройствами плавного пуска и (или) константной электроникой не проверялось.

Конструкция оказалась особенно удобной при использовании дрелей установленных в сверлильную стойку. И при использовании шлифовальной машинки закрепленной на столе. Удобно управлять воздуходувкой для охлаждения деталей при пайке. Т.к. обе руки свободны.

Благодаря резиновым накладкам (ножкам) и тому, что пятка ноги находится на самой подставке, устройство не перемещается по полу. В общем, эксплуатационными возможностями устройства я пока остался доволен. Далее время покажет.

Если что-то в описании упущено, надеюсь, эти нюансы можно рассмотреть на представленных фото. Заранее прошу прощения за возможные ошибки и опечатки.

Если нужна дополнительная информация, пишите на почту, постараюсь обязательно ответить. Отзывы, идеи, предложения по улучшению конструкции и комментарии очень приветствуются.

Ноябрь 2019г.

Станислав Шурупкин.

Email: st-shur@mail.ru

Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных