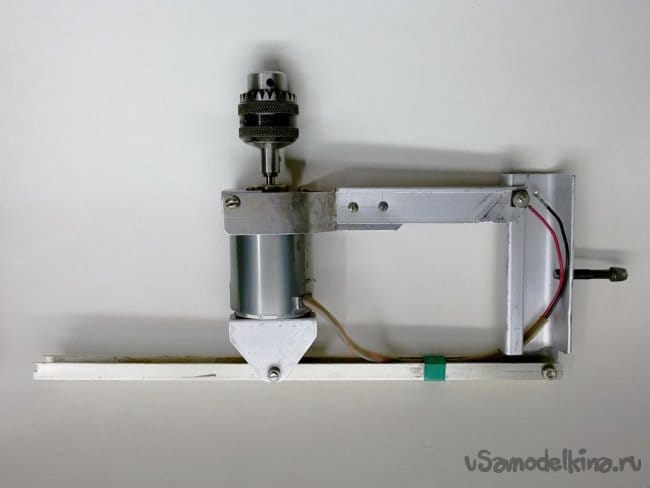

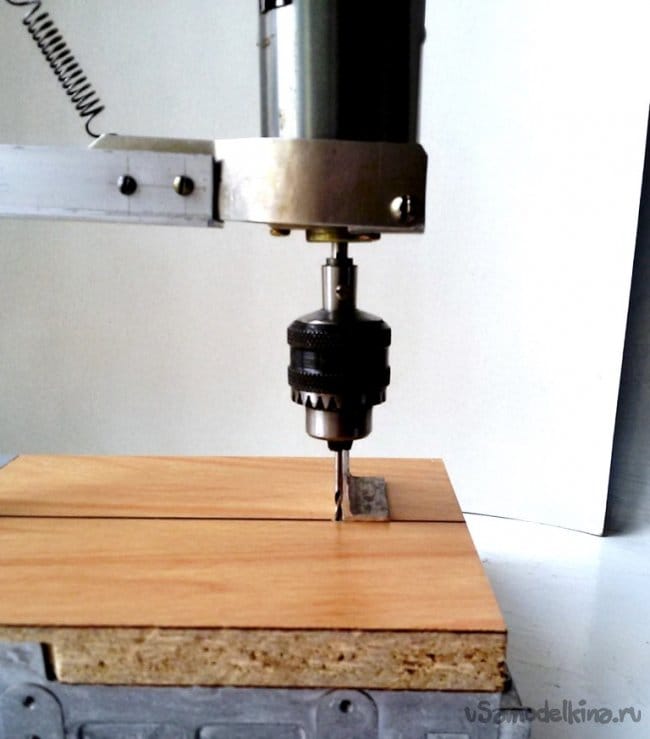

Предлагается сделать небольшой сверлильный станок весьма простой конструкции. Для его изготовления не потребуются лекальные детали — точные направляющие, подшипники качения, механизмы перемещения. Если в Вашем хозяйстве найдется небольшой приборный электродвигатель со сверлильным патроном на валу, то можно приступать к работе. Станок изготовим из подручных материалов. Заготовки для комплектующих деталей найти не составит труда.

Особенности конструкции.

Этот станок прост в изготовлении, но имеет некоторое ограничение. Его конструкция рассчитана на сверление отверстий глубиной до 10 мм. Возможности станка по диаметру сверления и обрабатываемому материалу зависят от характеристик (мощность, скорость вращения вала) применяемого электродвигателя.

Ограничение по глубине сверления связано с конструкцией подвески привода сверла. В основе устройства шарнирный параллелограмм. Два вертикальных, равных по длине и противолежащих звена параллелограмма, это электродвигатель и основание подвески. Остальные два равных и противолежащих звена, это соединительные элементы. Как известно, в такой конструкции, противолежащие звенья будет параллельны при любом повороте звеньев параллелограмма. Поэтому, общая ось электродвигателя и сверла (при точном изготовлении элементов параллелограмма) всегда будет параллельна оси неподвижной стойки и перпендикулярна столу станка.

Для справки, ромбоид — это параллелограмм, в котором смежные стороны имеют разные длины и углы не являются прямыми.

Настройка и работа на станке.

Положение соединительных звеньев, параллельное столу, примем за нулевое положение. При обработке детали на станке, для повышения точности, расположение этих звеньев должно приближаться к горизонтальному положению.

В этом случае, при осевом перемещении сверла от +5 мм до -5 мм (ход 10 мм) от нулевого положения звеньев, радиальное смещение сверла (в плоскости ромбоида) составит 0,08 мм. Эта величина смещения будет при длине звеньев 150 мм. Практически, это смещение незаметно, и не будет критическим для инструмента и обрабатываемого отверстия.

При сверлении печатных плат, даже хрупким твердосплавным инструментом диаметром 0,8 мм, смещение сверла на плате толщиной 2 мм, составит 0,003 мм (3 микрона). Сравните приведенное значение со смещением и положением этого сверла при обработке плат вручную.

Настройка станка на размер детали, по высоте, выполняется быстрым перемещением по стойке станка вручную, основания подвески и фиксации ее винтом – барашком. Высота подъема и фиксации основания подвески визуально определяется по риске нулевого положения (нанесена на основании подвески – последнее фото), при касании детали кончиком сверла. При сверлении различных плат, толщиной 1…3 мм, переналадка по высоте не потребуется.

Дополнительные плюсы конструкции.

Возможность установки плат больших размеров (при увеличении вылета сверла, повышается точность сверления).

При отпускании рукоятки, по окончании сверления, двигатель со сверлом под действием пружины быстро уходит вверх и назад на значительное расстояние, освобождая зону обработки детали.

В крайнем верхнем положении можно удобно быстро и безопасно сменить сверло.

Я думаю, что приведенные характеристики говорят в пользу изготовления предлагаемого станка. Затраты времени на изготовление этой конструкции станка окупятся хорошим настроением от исключения поломок дорогих и дефицитных сверл.

1. Применяемые материалы и детали.

Электродвигатель и сверлильный механический или цанговый патрон.

Кусочки металлического листа толщиной 1,5…2,0 мм.

Алюминиевый профильный прокат, труба.

2. Изготовление стола сверлильного станка.

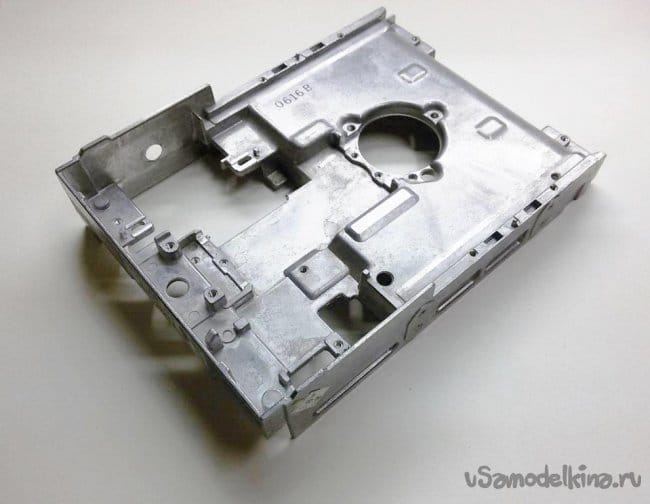

В первую очередь необходимо определиться со столом сверлильного станка. Его размеры, жесткость и прочность определят точность и удобство в работе. Различных конструкций стола описано множество. В приведенном варианте станка использован корпус CD проигрывателя, давно ожидающий своего вторичного использования. Корпус прямоугольной формы с размерами 145 х 200 мм, отлит из алюминиевого сплава. Имеет малый вес, жесткую конструкцию и плоскостность по периферии нижней части детали, что дает хорошую устойчивость будущему изделию. Кроме того, эта деталь дополнительной обработки практически не требует. По приведенным причинам, корпус был взят за основу стола станка.

У одной из коротких стенок (на фото слева), в середине, имеется отверстие под болт М8, что автоматически определяет установку туда стойки станка.

В качестве стойки можно использовать прокат или трубу диаметром 18…25 мм.

В рассматриваемой конструкции применена тонкостенная стальная трубка диаметром 18 мм, что позволило упростить способ ее закрепления к столу.

Подбираем болт с резьбой М8 и головкой, диаметр которой плотно входит в отверстие трубки (возможно, потребуется некоторая доработка диаметра). На болт наворачиваем гайку и прессуем их в трубку. Стойка готова. Остается закрепить ее на столе второй гайкой.

На верхней части стола закрепим столешницу, вырезанную из ламинированной ДСП по контуру корпуса заготовки. При этом стойка станка будет дополнительно зажата между стенкой корпуса и столешницей. В дальнейшем, по свободным бокам стойки закрепим накладки из алюминиевого угольника. Все это обеспечит установленной стойке дополнительную жесткость.

В процессе работы проверяем и при необходимости корректируем, перпендикулярность стойки станка к столу.

3. Изготовление основания подвески.

Основание подвески необходимо для установки механизма шарнирного параллелограмма на стойке станка. Оно служит составной частью ромбоида, фиксирует его на стойке, на нужной высоте и под выбранным углом от края стола. В качестве заготовки для основания подвески использован фасонный алюминиевый профиль (18 х 40 мм), ранее служивший ручкой мебельной дверки.

В середине отрезка профиля, длиной около двух длин электродвигателя, сверлим отверстие и нарезаем резьбу М6 или М8 под винт крепления. Проверяем надежность установки основания подвески на стойке станка.

Изготовление механизма подвески электродвигателя

4. Нижняя опора двигателя.

Для предлагаемого сверлильного станка использован электродвигатель постоянного тока на постоянных магнитах DC 24V, 0.7A.

Изготовление шарнирного параллелограмма начнем с основного звена, состоящего из электродвигателя и элементов его крепления. Размеры примененного двигателя могут быть различными, как и расположение крепежных отверстий. Поэтому размеры элементов крепления не приводятся.

Из стального листа толщиной 1,5…2,0 мм изготовим нижнюю опору двигателя. В боковых полочках опоры просверлим соосные отверстия и нарежем в них резьбу М4. Установим опору на двигатель с помощью двух штатных винтов.

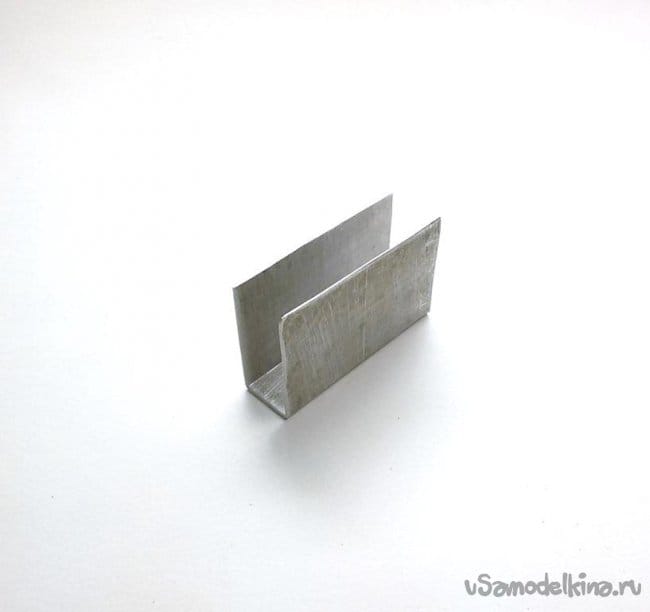

5. Нижнее звено параллелограмма.

Нижнее звено параллелограмма изготовим из имеющегося под рукой алюминиевого проката. Например, в предлагаемой конструкции применен П-образный алюминиевый профиль (20 х 20 мм), используемый ранее при производстве окон.

Для соединения нижнего звена с опорой электродвигателя, из стального листа толщиной 1,5 мм, изготовим два зеркально выполненных переходных элемента. Они жестко соединяются с профилем звена двумя винтами (заклепками).

6. Нижнее звено с опорой электродвигателя

Длина нижнего звена определяется размерами изготовленного стола. В данной конструкции эта длина (расстояние между осями установочных отверстий) определена в 150 мм. Размечаем отверстия для соединения с основанием подвески и отрезаем профиль в нужный размер. При необходимости, с отрезанной стороны профиля, формируем ширину паза для плотного соединения по ширине с сопрягаемым основанием подвески. Сверлим по разметке соосные отверстия.

Собираем нижнее звено с опорой электродвигателя. С помощью винтов М4, присоединяем нижнее звено к опоре электродвигателя, обеспечив в соединении свободное вращение. Расположение шарнирного отверстия в нижнем звене, позади двигателя, продиктовано максимально возможным увеличением длины звена, следовательно, повышением точности обработки.

7. Верхняя опора двигателя.

Из стального или алюминиевого листа толщиной 1,5 … 2,0 мм изготовим верхнюю опору двигателя. Конструкция детали будет зависеть от расположения точек крепления на имеющемся двигателе. Установим верхнюю опору на двигатель.

8. Верхнее звено параллелограмма.

Верхнее звено параллелограмма также изготовим из алюминиевого проката. Например, в предлагаемой конструкции использован Н-образный алюминиевый профиль (12 х 16 мм). Размечаем заготовку верхнего звена. Переносим расстояние между осями установочных отверстий изготовленного нижнего звена на заготовку верхнего звена. По разметке сверлим отверстия. Длину заготовки верхнего звена желательно увеличить вдвое, относительно рабочего размера звена. Свободный конец профиля будем использовать как рукоятку для подачи сверла, что позволит уменьшить усилие руки вдвое. На эту часть заготовки можно надеть отрезок пластмассовой трубки.

Расстояние между осями установочных отверстий и их расположение на опорах электродвигателя, переносим на основание подвески. Другими словами, в изготовленном параллелограмме, линии соединяющие оси установочных отверстий, на опорах двигателя и основании подвески, должны быть равны и параллельны.

Для выполнения этого условия, в изготовленной конструкции станка, на основании подвески (в верхней части) вырезана часть профиля.

9. Сборка шарнирного параллелограмма – ромбоида.

Собираем ромбоид, устанавливаем на стойку и проверяем механизм в работе.

10. Контроль точности работы механизма

по перпендикулярности

по уводу сверла при ходе 10 мм

под нагрузкой.

Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных